SOLUBILISATION TRAITEMENT THERMIQUE

SOLUBILISATION TRAITEMENT THERMIQUE

Le recuit de mise en solution est le traitement thermique réservé aux aciers austénitiques (aciers inoxydables et duplex) (le processus de recuit de mise en solution est appliqué sous des formes légèrement différentes à d'autres alliages de métaux non ferreux tels que l'aluminium-cuivre).

Ce traitement thermique consiste en une phase de chauffage et de maintien à une température élevée comprise entre 1050 °C et 1100 °C, suivie d'un refroidissement rapide dans l'air ou dans l'eau.

TRAITEMENT THERMIQUE DE DÉTENTE

En général, lors du traitement d'un matériau, l'usinage, la coupe et la déformation plastique provoquent une accumulation de compressions qui peuvent entraîner des changements dimensionnels indésirables. Par conséquent, pour minimiser les compressions post-traitement et le risque de modifications dimensionnelles, la pièce peut être soumise à un détensionnement, qui a généralement lieu après l'usinage grossier, mais avant la finition finale, à une température comprise entre 550 °C et 650 °C pour les aciers, 150-180 °C pour les aciers au carbone ou faiblement alliés et 170-210 °C pour les aciers de cémentation. Cette opération est suivie d'une phase de refroidissement lent dans un four ou à l'air libre, d'une durée d'une, deux ou plusieurs heures, précisément pour éviter les tensions dues au changement brusque de température, ce qui arrive souvent pour les pièces de grande taille.

L'objectif du détensionnement est de réduire les contraintes internes sans altérer de manière significative la dureté.

Ces traitements sont effectués sur des produits destinés à divers secteurs, notamment ceux du pétrole et du gaz, de la mécanique, de la marine, du nucléaire, de l'aérospatiale et de l'énergie.

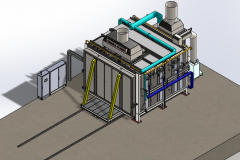

DESCRIPTION DE LA PLANTE :

- Les traitements anti-stress sont effectués à des températures allant de 150 à 700°C, grâce à un système efficace de recirculation des gaz de combustion à 500°C, ce qui permet d'obtenir un degré élevé d'uniformité de la température ;

- traitements de solubilisation à 1040°C avec refroidissement rapide forcé, contrôlé et géré selon la courbe à l'intérieur de la chambre du four;

- Avec 8 zones de contrôle dans le macaw et 8 sondes de contact dans la pièce, le four est en mesure de gérer la puissance en fonction de la charge à traiter ;

- très grande uniformité +/- 5°C pendant l'ascension et +/-2°C pendant le décrochage ;

- le contrôle et la gestion de la pression interne de la chambre ;

- la gestion et le contrôle de l'oxygène dans la chambre par l'intermédiaire d'une sonde lambda ;

- L'ensemble du système est géré par un automate Siemens 1500 ;

- télécommande, téléassistance et interface simple et intuitive (INDUSTRIA 4.0) ;

- brûleurs à grande vitesse, brûleurs à récupération automatique, brûleurs à hydrogène, etc.

- AMS2750 F ;

- une consommation optimisée.