TRATTAMENTO TERMICO DI SOLUBILIZZAZIONE

TRATTAMENTO TERMICO DI SOLUBILIZZAZIONE

La solubilizzazione è il trattamento termico riservato agli acciai austenitici (acciaio inossidabile e duplex) (il processo di solubilizzazione è applicato in forme leggermente diverse ad altre leghe metalliche non ferrose come alluminio-rame).

Tale trattamento termico consiste in una fase di riscaldamento e mantenimento a temperatura elevata tra i 1050 °C e i 1100 °C seguita da un rapido raffreddamento in aria o in acqua.

TRATTAMENTO TERMICO DI DISTENSIONE

Generalmente, quando trattiamo un materiale, la lavorazione, il taglio e la deformazione plastica provocano un accumulo di compressioni che potrebbero causare variazioni dimensionali indesiderate. Dunque, per ridurre al minimo le compressioni dopo la lavorazione e il rischio di variazioni dimensionali, è possibile sottoporre il componente a distensione, che solitamente avviene dopo la sgrossatura, ma prima della finitura finale ad una temperatura compresa tra i 550 °C e i 650 °C per gli acciai, 150-180 °C per gli acciai al carbonio o debolmente legati e a 170-210 °C per gli acciai da cementazione. A seguire verrà eseguita la fase di raffreddamento lenta in un forno o all’aria, che va da una, due o più ore, proprio per evitare tensioni dovute al cambio repentino di temperatura, cosa che succede spesso nei componenti di grosse dimensioni.

Lo scopo della distensione è quello di ridurre le tensioni interne senza alterare significativamente la durezza.

Questi Trattamenti sono eseguito su prodotti per svariati settori, tra cui Oil & Gas, Meccanico, Navale, Nucleare, Aerospaziale ed Energetico.

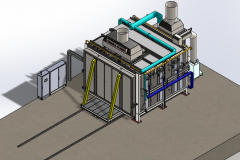

DESCRIZIONE IMPIANTO:

- trattamenti di distensione dalle temperature di 150 fino a 700°C, grazie ad un efficiente impianto di ricircolo fumi a 500°C si ha un alto grado di uniformità di temperatura;

- trattamenti di solubilizzazione a 1040°C con raffreddamento rapido forzato, controllato e gestito secondo la curva all’interno della camera del forno;

- N. 8 zone di controllo in ara e N.8 sonde a contatto nel pezzo, in forno è in grado di gestire le potenze in base al carico da trattare;

- altissimo grado di uniformità +/- 5°C durante la salita e +/-2°C durante gli stalli;

- controllo e gestione della pressione interna della camera;

- gestione e controllo dell’ossigeno in camera attraverso una sonda lambda;

- intero sistema gestito da un PLC Siemens 1500;

- telecontrollo, teleassistenza ed interfaccia semplice ed intuitiva (INDUSTRIA 4.0);

- bruciatori ad alta velocità, bruciatori autorecuperativi, bruciatori a idrogeno, ecc..

- AMS2750 F;

- consumi ottimizzati.